積層金型のメリット

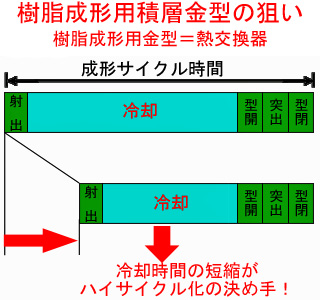

メリット1;ハイサイクル金型

積層金型の特徴としましては以下のものがあげられる。

1.冷却水路の設計自由度が高い。

2.板厚・材質は自由に組合せることができる。

3.一般市販板材を積層素形材製作が短納期化が図れる。

特に、自由度の高い水路を作れるため冷却時間の短縮が図れ、ハイサイクル化が可能になる。

したがって、製造スピードアップが可能となる。

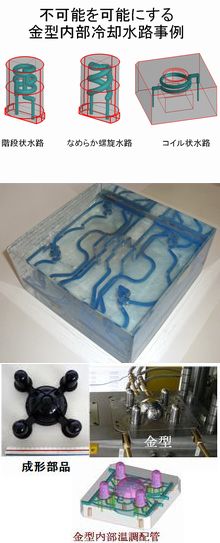

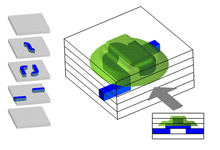

(上写真) 積層金型の基本構造イメージ

(下写真) アクリル製金型モデル。積層金型ならではの螺旋状冷却水路例をご覧ください。

1.冷却水路の設計自由度が高い。

2.板厚・材質は自由に組合せることができる。

3.一般市販板材を積層素形材製作が短納期化が図れる。

特に、自由度の高い水路を作れるため冷却時間の短縮が図れ、ハイサイクル化が可能になる。

したがって、製造スピードアップが可能となる。

(上写真) 積層金型の基本構造イメージ

(下写真) アクリル製金型モデル。積層金型ならではの螺旋状冷却水路例をご覧ください。

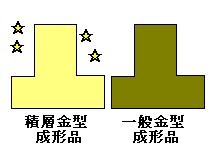

メリット2;部品精度向上・転写性向上

拡散接合積層金型とヒート&クール成形の組み合わせでウエルドレス・ハイサイクル化・部品精度向上・転写性向上が可能になります。

蒸気による金型の温めにより、樹脂が流れやすくなり転写性が向上します。そのため部品精度も向上します。また、強度のつよい樹脂に対しても適用可能です。

(左)積層金型とヒート&クール成形の組み合わせで成形した、プラスチック製品は高級感が出る!

蒸気による金型の温めにより、樹脂が流れやすくなり転写性が向上します。そのため部品精度も向上します。また、強度のつよい樹脂に対しても適用可能です。

(左)積層金型とヒート&クール成形の組み合わせで成形した、プラスチック製品は高級感が出る!

積層金型の製作方法

積層金型とは

従来の通常金型は、主に金属ブロック又は鋳物からの切削加工によって製作されている。積層金型はそれに対して、水路などの加工を施した板材を積み重ねる(結合させる)ことによって製作されている。

金属ブロックでは切削による除去量が多いため、加工に長時間を要し、また鋳物では鋳造のための鋳型づくりに長時間を要していた。積層金型は、東京大学生産技術研究所中川威雄教授(現在東京大学名誉教授)および大学院学生国枝正典氏(現在東京農工大教授)によって提唱されたものである。当時はCADデータからスライスデータを求めるソフトウエアが完備してなかったこともあり、実用化には至らなかった。

その後積層造形(光造形などのラピッドプロトタイピング)が実用化され、周辺ソフトも充実してきた。そこで数年前より積層金型の実用化に再度取組み、自動車用プレス金型の実用化を世界で初めて達成した。

その発想から数えて今日の実用化まで20年の期間を要したのは、従来の"削る"方法による金型づくりから"積み上げる"金型づくりへの逆転の発想が、余りに突飛であり金型業界に強い拒否反応が存在したためである。

今後積層金型の特徴を生かすことによってプレス金型のみならず、組立て治具・樹脂金型等幅広い適用が考えられる

特許9件申請中(しかし科学技術振興事業団及び理研よりの出願を含む)

取得特許・・・4188380号

金属ブロックでは切削による除去量が多いため、加工に長時間を要し、また鋳物では鋳造のための鋳型づくりに長時間を要していた。積層金型は、東京大学生産技術研究所中川威雄教授(現在東京大学名誉教授)および大学院学生国枝正典氏(現在東京農工大教授)によって提唱されたものである。当時はCADデータからスライスデータを求めるソフトウエアが完備してなかったこともあり、実用化には至らなかった。

その後積層造形(光造形などのラピッドプロトタイピング)が実用化され、周辺ソフトも充実してきた。そこで数年前より積層金型の実用化に再度取組み、自動車用プレス金型の実用化を世界で初めて達成した。

その発想から数えて今日の実用化まで20年の期間を要したのは、従来の"削る"方法による金型づくりから"積み上げる"金型づくりへの逆転の発想が、余りに突飛であり金型業界に強い拒否反応が存在したためである。

今後積層金型の特徴を生かすことによってプレス金型のみならず、組立て治具・樹脂金型等幅広い適用が考えられる

特許9件申請中(しかし科学技術振興事業団及び理研よりの出願を含む)

取得特許・・・4188380号

ポイント

・従来は金属ブロックの切削により金型作りをしていたため除去量が多く、加工時間が長く必要であった。また複雑な水路を作ることが難しかった。

・従来は金属ブロックの切削により金型作りをしていたため除去量が多く、加工時間が長く必要であった。また複雑な水路を作ることが難しかった。